<弊社について>

業界のリーディングカンパニーとして

当社の歩みは、あらゆる産業を支える研磨・研削・研掃の有効利用をはかる「ブラシ」との調和の歴史といえます。高品質な製品・技術力の向上により、常に、業界をリードし、あらゆる産業や社会の発展を支えてまいりました。

21世紀に入り、急激に産業機械や装置の高度化、システム化が進み、日々、研磨・研削・研掃の技術の重要性が高まりつつあります。当社は、「ブラシ」の新時代を迎え、より高度な新素材の開発、そして、製品化をし、『サンパワー』のブランド名のもと、皆様のニーズに応えうる最適な商品をお届けすることに挑戦し続けます。

お客様のあらゆるニーズに対応可能なサービスを実現

(カタログ製品からオーダーメイド品まで一括で購買可能)

弊社では、非常に多くの種類の製品を製造しております。そのため、弊社の「サンパワー」ブランドの製品プラットフォームにおいては、「カタログ製品(弊社のカタログ掲載の製品)」の製品製造のご対応から、お客様がご希望の「オーダーメイド品」の製品製造のご対応まで、様々な種類の製品をワンストップで一括で購買可能です。

それによって、お客様は、ご希望の製品を一括で製品調達できるだけでなく、購買プロセスの集中化によって管理コストの削減も実現可能です。

厚板鋼板の研磨作業向け

研磨製品「SGホイール」の開発及び製品化に成功!

世界特許取得へ!

SGホイールについての詳細は、こちらをクリックをして下さい。

厚板鋼板製造の主要鉄鋼メーカーで「SGホイール」の効果が実証済み!

当社は、研磨・研削・研掃の総合メーカーとして、長年、あらゆる製造現場を想定した研磨・研削・研掃の製品開発を研磨加工技術の経験と実績を基に続けてまいりました。その結果、既存の従来品とは、明らかに、品質や効果が異なる研磨製品「SGホイール」の開発および製品化に成功致しました。

この製品は、「圧倒的な生産性向上」、「研磨面の均一化」、「研磨後の産業廃棄物の大幅な削減」、「研削時の火花による研削屑への引火防止」、「製品リサイクル可能率100%(環境配慮型製品)」など、あらゆる面で優れた効果が実証され、費用対効果面でも従来品の使用を圧倒する効果を実現しました。

また、この「SGホイール」は、あらゆる製造現場における研磨作業の状況を想定し、形体・線径・粒度・研磨材・ウェーブの有無など、お客様のさまざまなニーズに対応できる製品となっております。

ネオグリットについての詳細は、こちらをクリックをして下さい。

新素材「ネオグリット」シリーズは、「サンパワー(SUNPOWER)」ブランドの下で、長年の研磨材ナイロンのブラシ加工技術の経験と実績を基に、研究開発(R&D)された研磨糸です。研磨糸として安定した品質と優れた効果を発揮できる新素材「ネオグリット」です。

研磨材としての「ネオグリット」シリーズは、酸化アルミニウム砥粒(A砥粒)、シリコンカーバイト砥粒(C砥粒)は、もとより、ジルコニアからダイヤモンド砥粒まで、形式も従来の円形糸に加えて、フラットなEシリーズ、その他、ユーザによるオーダー形状糸など、あらゆる産業のニーズに対応できるよう製品群をとりそろえております。粒度は、#46から#500まで対応が可能です。また、ダイヤモンド砥粒の場合は、#2000まで対応が可能です。

この「ネオグリット」は、お客様の使用用途によって、線径・粒度・研磨材・ウェーブの有無などのさまざまなニーズに対応できる素材となっております。

日本初で六角軸研磨・研削工具の開発に成功!特許取得!

六角軸(クイック式軸付)研磨・研削工具「ネオサンダー」を製品化へ!

六角軸研磨研削工具「ネオサンダー」の詳細は、こちらをクリック下さい。

現在では、六角軸(クイック式軸付)研磨・研削工具は、一般的な工具として認知されておりますが、当社は、まだ、市場で六角軸(クイック式軸付)研磨・研削工具が製品化されていない段階から研究開発に取り組み、日本で最初に六角軸(クイック式軸付)研磨・研削工具の製品化に成功した企業であります。現在、市場で製品化されている六角軸(クイック式軸付)工具は、当社製品の構造がベースになっています。

当社の六角軸(クイック式軸付)研磨・研削工具「ネオサンダー」の製品化により着脱にかかる時間が、たった2秒となり非常に使いやすくなりました。また、六角軸(クイック式軸付)の形式を採用することで従来までのような軸がスリップしたりすることがなく、エアー工具の高速回転にもブレず非常に安定的かつ安全に製品を使用することが可能となりました。

近年の製造現場などで、このような六角軸(クイック式軸付)工具が普及することは、バリ取り作業や表面仕上げのなどの生産性向上に大きく貢献できたと思われます。

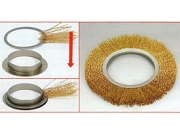

新しい「リングロック方式」による製造方法の確立に成功

従来までのパワーブラシの製造は、多数の穴のあいた内部支持プレートに線材を折り曲げて枚数を合わせる方法をとっており、折り曲げ部において個々の線材が動くために線材の疲労度が増し、寿命が短く、回転バランスにも問題がありました。

当社の「サンパワー」パワーブラシは、この問題に注目、ブラシのもつ性能を最大限に維持する為、製造方法に 全く新しいリングロック方式を採用致しました。

その結果、線材をアイレット(ハトメリング)と固定リングで、完全に固定することにより、線材の抜け防止や機械による均一植毛による回転のバランス向上を同時に達成することが可能となり、近年のバリ取り作業及び表面仕上げの自動化・ロボット化に貢献できるツールとして高く評価されました。

「ブラシ用芯入り樹脂フィラメント及びその製造方法」に関する特許取得

![]()

従来までのブラシ材として使用される「砥粒入りナイロン」は、主に動力工具用のブラシ材として需要が多く、湿式研磨の場合は湿式による冷却作用が働くので問題は発生しないが、被研磨物の防錆の観点などから湿式研磨ができない場合は乾式研磨の方式が用いられ、上記の砥粒入りナイロンブラシを使用した場合、ブラシの加圧・回転数・被研磨物の材質によっても変化するが、研磨中に被研磨物とブラシ材の接触部に熱が発生するのは避けられず、200℃を超えた場合、ブラシ材の発熱によりブラシ素材のナイロンが被研磨物側に溶着するという問題点があった。

この問題点に関して、当社は、研磨・研削・研掃の総合メーカーとして、長年、あらゆる製造現場を想定した研磨・研削・研掃の製品の研究開発を続け、従来品とは、明らかに、品質や効果が異なる研磨製品「ブラシ用芯入り樹脂フィラメント」及び「その製造方法」の開発に成功致しました。この製品は、「生産性向上」および「研磨面の均一化」など、あらゆる面で優れた効果が可能となりました。

「ブラシ用芯入り樹脂フィラメント」は、熱可塑性樹脂の母材に研磨砥粒を混ぜ、ステンレス製の芯線を埋設させることで高速回転による被研磨物との母材樹脂の溶着が防止が可能となり、剛性の高い「ブラシ用芯入り樹脂フィラメント」になりました。また、この「ブラシ用芯入り樹脂フィラメント」は、あらゆる製造現場における研磨作業の状況を想定し、形体・線径・粒度・研磨材・ウェーブの有無などのさまざまなニーズに対応できます。

弊社コーポレートキャラクター「サンパワーボーイ(SUNPOWER BOY)」の誕生

当社は、研磨・研削・研掃の総合メーカーとして、長年、あらゆる製造現場の要望に応えた製品を産み出してまいりました。

「研磨・研削・研掃の総合メーカーとして、長年、培ってきた技術や実績を基に、あらゆる御相談にも満足いただける提案ができるよう、常に、お客様にとって近くで頼りになる存在でありたい。」という思いから弊社コーポレートキャラクターの「サンパワーボーイ(SUNPOWER BOY)」は誕生いたしました。

お客様のさまざまなニーズに応えることができる製品群

(オーダーメイド対応による製品製造も可能)

当社は、研磨・研削・研掃の総合メーカーとして、自動車や産業用機械、航空機、鉄道車両、鉄鋼、非鉄金属、造船、化学、食品、医薬品、建設現場、エンジン製造などといった製造現場向け(研磨・研削・研掃の作業向け)に製品を展開しています。

また、当社の製品領域は、従来の製造現場で使用される「研磨、バリ取り、サビ落とし、塗料はがし、洗浄清掃などといったブラシ製品」から「石油プラントや発電所の保守などで使用される特殊用研磨製品」、「保線や保守土木などで使用される特殊用研磨製品」、「大型タービンや大型エンジン、鉄道車両など向けの大型特殊用研磨製品」、「デスケーラー用の研磨製品」、「放射能物質除染用の研磨製品」、そして、「半導体や液晶パネル、有機EL、太陽電池、航空機といったハイテク製品の製造工程で使用される精密研磨の製品」、「工場の生産工程のFA化(自動化)向けに開発されたオーダーメイドの研磨製品」の製造までと広範囲で、ありとあらゆる業界や企業のニーズに対応できる体制を構築し、日々、『高品質な製品開発』と『技術力の向上』に励んでおります。

また、当社の製品は、お客様のニーズや使用環境にあわせて『サイズ』、『基材(耐熱性・耐静電性・耐薬品性・耐油性・耐磨耗性・耐腐食性・難燃性・耐久性強化仕様など)』、『金具の取り付け』、『(製品形状にもよりますが)ブラシの脱脂処理』などのあらゆるオーダーメイド対応による製品製造が可能です。研磨・研削・研掃でお困りの方は、お気軽に当社に御相談下さい。